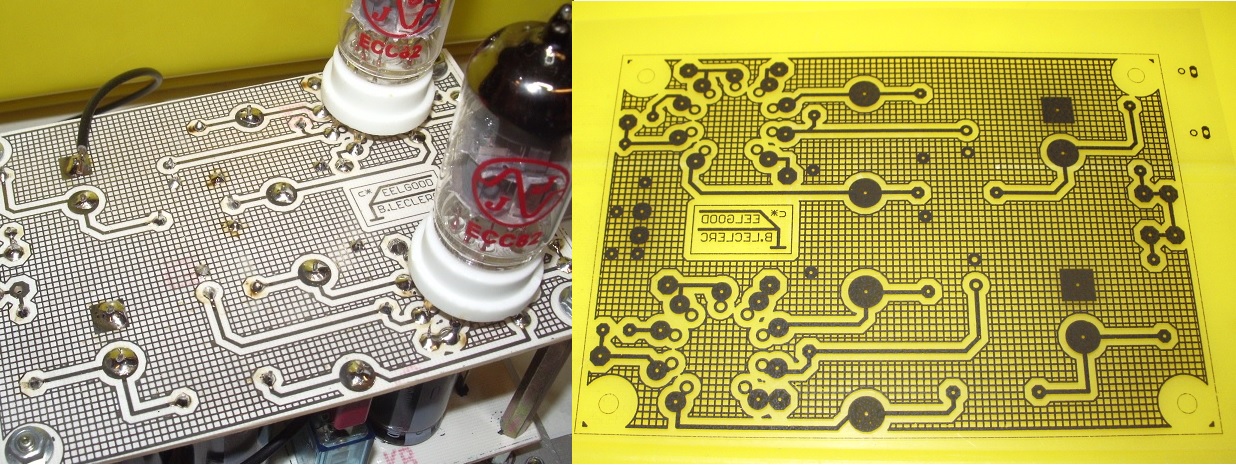

Je grave mes Circuits Imprimés

Réalisation de PCB sur Epoxy ou bakélite pré-sensibilisé.

Sous EAGLE :

J'utilise une version 4-16 d'Eagle de Cadsoft ! C'est une version 32 bits qui tourne très bien sous 64 bits(Win11) avec une licence "non-profit". Je ne suis pas spécialement nostalgique, mais je tenais à garder mes créations de bibliothèques et je n'approuve guère le côté 'abonnement' d'Autodesk, le nouveau fournisseur, qui s'est donné pour but de sacrifier Eagle en 2026.

Voici quelques un des réglages que j'utilise pour garantir la finesse du typon :

- Ne pas exagérer inutilement la largeur des pistes : 0.4 mm à 0.6 mm sont des largeurs correctes pour les signaux, sinon il y a risque de perméabilité lumineuse du toner. Sauf en cas de grosse intensité, bien sûr, où la section de la piste doit être relative.

- Pour les composants CMS ne pas descendre en dessous de composant « 1206 » (Risque de difficultés de soudage ).

- Réduire à 0.5mm le diamètre du trou des Pads. (Sauf si vous pensez faire fabriquer le circuit en industrie avec des vias traversants ).

- Re-pastiller les composants à fortes contraintes mécaniques, avec des pastilles qui donnent de la surface à souder et aussi les autres pads si il n'y a pas de passage de piste entre deux .

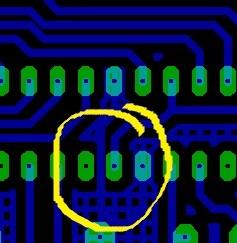

- Toujours exécuter Ratsnet et enregistrer avant d’imprimer le typon. Inspecter soigneusement les éventuels croisements et chevauchements de pistes.

Impression du typon depuis Eagle:

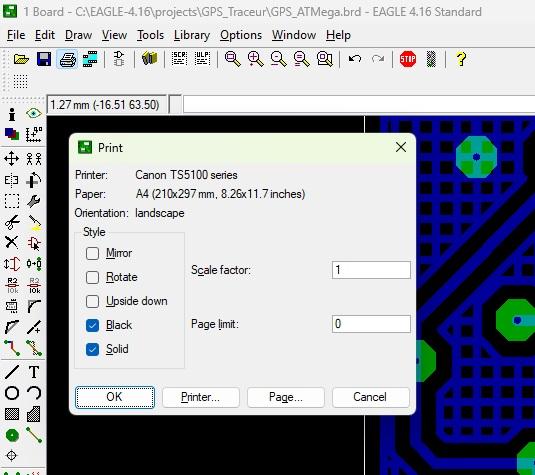

Pour l'impression, en réalisation personnelle, je n'utilise pas le CAM-Processor, mais la commande 'Print'... Le CAM-Processor est utile pour la fabrication sous-traitée des circuits; Je l'avais essayé avec un plotter Roland et de l'encre de chine, mais les plumes se bouchent, les pistes ne sont pas assez opaques et les trous de pointage pour la perceuse n'apparaissent pas.

Ne mettre que les couches utiles: Top ou Botom, Dimensions, Pads, Vias par la commande „display“. Attention a ce que la couche "Dimension" soit bien séparée des traits communs à une partie du tracé et ne provoque pas de court-circuits.

Réglage de l’Imprimante Laser

Pour créer mes typons, j'utilise une imprimante laser Samsung bon marché (le prix de la cartouche de toner est pratiquement celui de la machine) et du papier calque végétal en A4 à 90g par ramette de 100 feuilles, c'est un peu plus cher que le film laser pour rétro-projecteur mais ça ne glisse pas dans les galets tracteur de l'imprimante et ça permet de "charger" plus en toner pour une meilleure opacité ...

Si l'imprimante n'a pas fonctionnée depuis quelque temps, je la secoue dans les deux axes, une ou deux fois, afin d'éviter les agglomérations de toner ...

Par le tableau de commande de l'imprimante (Printer, préférences ) , je paramètre ainsi :

- Désactiver l'économie de toner.

- Résolution "Haute Qualité".

- Pousser le contraste au maximum.

- La commande 'Print' est réglée à l'échelle 1, cocher Solid et tout en noir:

- Imprimer une feuille de papier, avant de sortir le calque, afin de voir la mise en page (ça évite de jeter du calque à la poubelle) et surtout de bien comparer l'emprunte des composants avant la gravure (gain de temps et de matière ) .

- Imprimer le calque (En principe le 'bon' calque résiste bien à la cuisson du toner et ne se déforme pas ).

- Vérifier au négatoscope ou par transparence la qualité et l‘opacité du tracé .

- Découper largement la partie utile du typon (~3cm en plus tout au tour)

Temps et précaution d’insolation:

Pour insoler, j'utilise une insoleuse fabrication maison: la valise est décrite ici ou un petit four à ultra violet décrit là, car les machines courantes du commerce ont le gros inconvénient d'avoir les tubes trop près du circuit et de réaliser des différences de puissances, entre et sous les tubes.

- Découper avec précaution, à la scie à métaux, l’époxy ou la bakélite aux dimensions ! (Bien immobiliser la plaque sinon gare à la lame de scie)

- Ebavurer soigneusement avec une lime douce les bavures générées par la scie pour éviter une surépaisseur entre le typon et la résine photosensible. Redresser les écarts de la coupe avec une lime.

- Placer toujours le coté imprimé contre la résine photo-sensible , pour éviter l'effet de diffraction de la lumière dans l'épaisseur du calque. (c'est encore pire si vous utilisez du transparent)..

- Avec ma valise de 2 tubes de 8W à 7cm, les temps d’insolation varient suivant la nature de la résine photosensible utilisée par le fabricant:(Le mien est de 3,5' )

- Avec le petit four à ultra violet, le temps d'insolation est de 3'40" (bien sûr, ce sont de valeurs à ajuster à la puissance du rayonnement et de la nature des plaques que l'on utilise )

Les plaques présensibilisées que je recommande et qui donnent des résultats d'une très grande finesse: BERNIER ELECTRONIK CEM1 16/10 1F35 ou 2F35 Ref.: P- 3111D Cette backélite est reconnaissable à son film de protection bleu !

- Avec les plaques d'un autre fournisseur, il est impératif de faire des bouts d'essais pour ajuster les temps d'exposition.

- Eviter l’exposition prolongée à une lumière ambiante trop violente, surtout si l’éclairage de l'atelier est riche en U.V. (Ex.; tubes fluos blancs industrie )

Révélation à la soude caustique diluée :

Pour éliminer les résines photosensibles brûlées par les UV de l'insoleuse, je prends une dissolution de lessive de soude caustique (en vente en grande surface ou bricolage) que j'allonge avec 7 volumes d'eau ( Il est préférable d'avoir un révélateur trop dilué; ça allonge le temps de révélation mais ça ne décape pas tout !). Je garde le produit dans une bouteille plastique pendant plusieurs années ... Bien se protéger les mains et les yeux lors de la manipulation ! Toujours procéder avec de l'eau à proximité afin de rincer abondement quand le circuit apparaît et qu'il ne reste pas de trace de vernis brûlé sur le cuivre . Le révélateur de chez Bernier Electronik donne également de très bons résultats.

- La température de la solution de soude caustique : 16°C à 22°C semble un bon compromis mais pas au-delà de ces limites.

- Immerger spontanément le circuit dans la solution de soude caustique à température ambiante; Puis exercer un mouvement de va et vient du récipient afin de générer une vaguelette…

- Suivant la résistance de la résine, le dessin du circuit apparaît au bout de quelques secondes à plusieurs minutes (Ex produit bakélite Conrad …)

- Vous pouvez frotter très légèrement avec un pinceau très souple les zones les plus réticentes et s’assurer que la couche de cuivre soit bien à nu (Attention de ne pas rayer le vernis fragile des pistes et surfaces réservées)

- Toujours être prêt à stopper la révélation en rinçant abondement le circuit à l'eau .

Gravure à l’Acide Chlorhydrique et Eau Oxygénée (Peroxyde d'hydrogène)

Pour la gravure, je préfère ce produit plutôt que le classique perchlorure de fer pour deux raisons: la rapidité et la propreté . le perchlo est lent, cher, polluant, et tache tout sur son passage, ce qui promet des conflits, pour évier sale, faciles à éviter ! La gravure à l'acide est rapide (~3') , et bon marché car en vente en magasin de bricolage. L'eau oxygénée est plus difficile à trouver, et la vente aux particuliers limite la teneur à 12% ! J'avais l'habitude avec du 33% (110 Vol.) donc j'ai dû revoir mes proportions ...

- Préparation des produits de gravure: J'ai de bons résultats avec de l'acide chlorhydrique à 23% (Onyx), Eau oxygénée 12% (Onyx), et de l'eau (veiller à la température de l’eau 20°). Avec un verre gradué, on prépare 3 volumes d'eau ( c'est un peu plus long à la gravure, mais tellement plus fin et moins "agressif" sur les plans de masse ), 2 volumes d’eau oxygénée à 12%, et 1 volume d’acide chlorhydrique . (Toujours mettre l’eau et le peroxyde d'hydrogène en premier“ On ne donne jamais à boire à un acide“) et bien se protéger: gants chimiques et lunettes anti-projections (et attention les vêtements ).

- Opérer dans un local bien ventilé et agiter le bac de gravure pour que les produits se mélangent parfaitement avant d’y plonger le circuit à graver .

- Immerger spontanément le circuit dans la solution à température de 20°C; Exercer un mouvement de va et vient du récipient afin de générer une vaguelette, de long en large, puis d'avant en arrière pour évacuer les min bulles et que le produit soit en contact permanant avec le cuivre à ronger …

- Surveiller l’avancement de la gravure en permanence et toujours être prêt à stopper la réaction en arrosant et rinçant abondement le circuit .

- Les pistes les plus fines du centre et des bords servent de témoins : elles doivent rester visibles uniformément quelque soit leur position.

- Rincer abondement le PCB en fin de gravure .

Nettoyage et mise à nu du cuivre

Après la gravure, il faut enlever le reste de vernis qui à servi à réserver les pistes pour pouvoir les étamer et faciliter le soudage des composants. Une soudure sera d'autant plus facile à faire (CMS) et plus belle, si il ne reste pas de résidus sur les pads.

Ne pas stocker le flacon d'acétone vers le peroxyde d'hydrogène (une fuite peut arriver ! )

- Nettoyer le vernis épargne à l’acétone avec un D-make up ou un chiffon en frottant et renouvelant le tampon dès qu'il est trop sale. Se préserver des inhalations et du contact avec la peau de l'acétone .

- Frotter avec un tampon GEX ou de la laine d’acier la totalité du circuit, dans un sens puis dans l'autre jusqu'à obtenir un brillant uniforme des pistes sans contact avec les doigts pour ne pas les graisser.

- Essuyer avec un chiffon doux, propre et non pelucheux toutes traces laissées par la laine de fer. (Ne pas poser les doigts sur la face gravée pour ne pas l'oxyder).

Finition à l’étain chimique à froid

L'étamage à froid va, en plus de donner un fini et une protection au cuivre, faciliter grandement le soudage des composants . Les étains à froid ne sont pas toujours faciles à trouver; l'Etamag de chez KF vieillis en plus assez mal. Je lui préfère celui de chez BERNIER qui est bien efficace et se conserve dans la durée .

- Immerger totalement le circuit dans le bain d’étain chimique à froid pendant trois à cinq minutes à la température ~22°C.

- Rincer abondement et sécher le circuit .

- Récupérer le produit pour un prochain usage .

Perçage:

C'est une opération qui semble banale et qui demande pourtant le plus grand soin! Une mini perceuse sur colonne, de bonne qualité et sans jeu de broche, est pratiquement obligatoire afin d'assurer la précision géométrique et la régularité des trous de passage de pin des composants (surtout pour les circuits DIL).

- Toujours utiliser un forêt en bon état diamètre 0.8 à 1 mm pour tous les trous. Faire un essais sur une grosse pad pour voir l'état du forêt; il ne doit pas y avoir de bavure de cuivre relevée au bord du trou sinon remplacer ou affûter le forêt .

- Bien éclairer la zone de travail et utiliser le tuyau de l'aspirateur pour aspirer les copeaux et poussières d’époxy qui s’accumulent sur le circuit et empêchent de pointer correctement la descente du forêt .

- Toujours commencer par les pads en lignes (Ex. : Circuits intégrés, SIL, DIL,…)

- Contre-percer les trous nécessitant de plus gros diamètres (Attentions de limiter la coupe des gros forêts pour éviter la surprise d’un engagement trop rapide, et la casse) .

Contrôle:

Cette phase peut paraître pénible et sans enthousiasme, mais elle évitera bien des désagréments lors des premiers essais après câblage .

- Visualiser, par transparence la séparation des pistes et au contrôleur d’isolement l’isolation maximum entre les pistes.

- Visualiser, par transparence la continuité des pistes et au testeur de continuité les pistes pour lesquelles il y aurait un doute (surtout les pistes longues et fines) .

- Attention également aux conflits électriques entre les pistes de bordures et le tracé du cadre de la couche 'dimension' .

Sérigraphie des empreintes de composants:

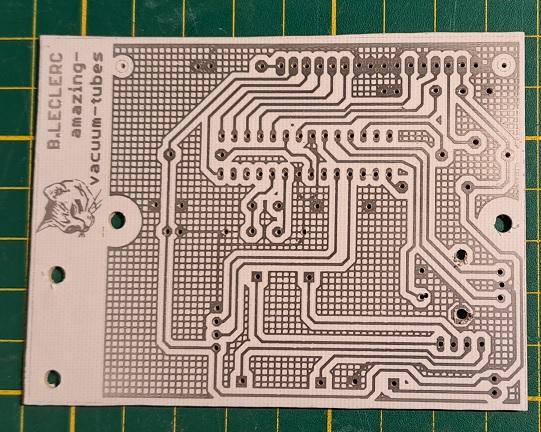

Cette opération n'est pas indispensable, mais donnera un peu plus de cachet à vos circuits . Dans ce cas j'utilise la méthode de transfère de toner sur le côté composant de la bakélite ou de l'époxy par chauffage au fer à repasser.

- Sélectionner sous Eagle, les couches désirées : Dimensions, Devices, Names, Values (Top & Botom, mais attention de ne pas trop charger quand même pour garder un dessin aéré et lisible ) dans la commande « Display » … Si le circuit est simple face, on pourra définir les straps par la couche « Top »; valider également cette couche .

- Sur l'icone 'Print' d'Eagle cocher les options miroir, et black, et ajuster le ' scale factor ' à 1 .

- Dans les paramètres imprimante forcer le contraste au maximum, puis imprimer sur du papier journal ou papier recyclé (papier de mauvaise qualité, même s'il est imprimé), le dessin des empreintes.

- Ajuster le papier journal aux dimensions légèrement supérieures au PCB et aligner celui-ci côté imprimé sur l’époxy, le tout posé sur un livre ou une revue. Pour la précision, je plante deux épingles à tête dans des trous de composants les plus éloignés l'un de l'autre, sur le circuit préalablement humecté, et sur le papier qui vient se 'coller' dessus. J'enlève les épingles dès que j'ai un positionnement correcte de l'ensemble.

- Avec un fer à repasser réglé sur la position « lin » (Thermostat à fond) ; Poser le fer sur le papier imprimé afin de refondre le toner. Ne pas «repasser » mais déplacer le fer en tamponnant pour ne pas faire baver les contours des composants et faire durer l’opération suffisamment longtemps pour que l’époxy atteigne la température de fusion du toner . Laisser refroidir en ne touchant à rien .

- Le circuit étant froid, le plonger avec sa feuille de papier collée dessus dans l’eau douce avec un peu de liquide vaisselle. Quand le papier est bien détrempé, frotter légèrement avec le doigt afin de faire un peeling, sans arracher le toner déposé en lieu et place des composants…

- Quand il ne reste plus de papier, essuyer le circuit avec un chiffon doux …

Pour Terminer:

Il y a un gros avantage à faire les circuits soit même, car il y a très peu de chances que tout soit parfait du premier coup, même après réalisation sur plaques de prototypages . La sérigraphie en ligne à de gros avantages sur la qualité, la quantité et la finition, mais ça reste assez cher, il faut attendre la livraison et recommencer si ce n'est pas conforme au premier jet. Et c'est tellement plaisant et enrichissant de créer soi-même ...

Ajouter un commentaire

Français

Français

English

English